I moderni materiali compositi hanno permesso di produrre autonomamente parti in plastica con le proprie mani.

Oggi impareremo come modellare in casa le parti in plastica.

Contenuto:

- Un po' di tecnologia di fusione a casa

- Processo di fabbricazione del grezzo di plastica

- Passaggio numero 1: preparazione del poliuretano

- Passaggio 2: preparazione dello stampo a iniezione

- Passaggio numero 3: fissaggio dello stampo a iniezione sul supporto

- Passaggio 4: imbuto di colata

- Passaggio numero 5: preparazione della composizione poliuretanica

- Passaggio numero 6: miscelare i reagenti

- Passaggio numero 7: casting

- Passaggio 8: rimuovere il prodotto dallo stampo

- Risultato e sintesi

Leggi anche: Come realizzare un'altalena con le tue mani: caratteristiche del design, istruzioni dettagliate (disegni con dimensioni) | (100 foto e video)

Leggi anche: Come realizzare un'altalena con le tue mani: caratteristiche del design, istruzioni dettagliate (disegni con dimensioni) | (100 foto e video)

Un po' di tecnologia di fusione a casa

Per la fabbricazione di prodotti in plastica, sarà necessaria una preparazione - è necessario realizzare una matrice in silicone e un substrato del piano di lavoro dello stesso materiale.

Gli stampi per colata sono realizzati in silicone Elastolux di alta qualità. Come fonte, prendono i modelli master realizzati su una stampante 3D, o il modello originale della produzione industriale.

I substrati sono generalmente realizzati con materiali siliconici più economici, come Elastoform.

Leggi anche: Realizzare una serra con le tue mani da un tubo profilato e policarbonato: una descrizione completa del processo, disegni con dimensioni, irrigazione e riscaldamento (foto e video)

Leggi anche: Realizzare una serra con le tue mani da un tubo profilato e policarbonato: una descrizione completa del processo, disegni con dimensioni, irrigazione e riscaldamento (foto e video) Processo di fabbricazione del grezzo di plastica

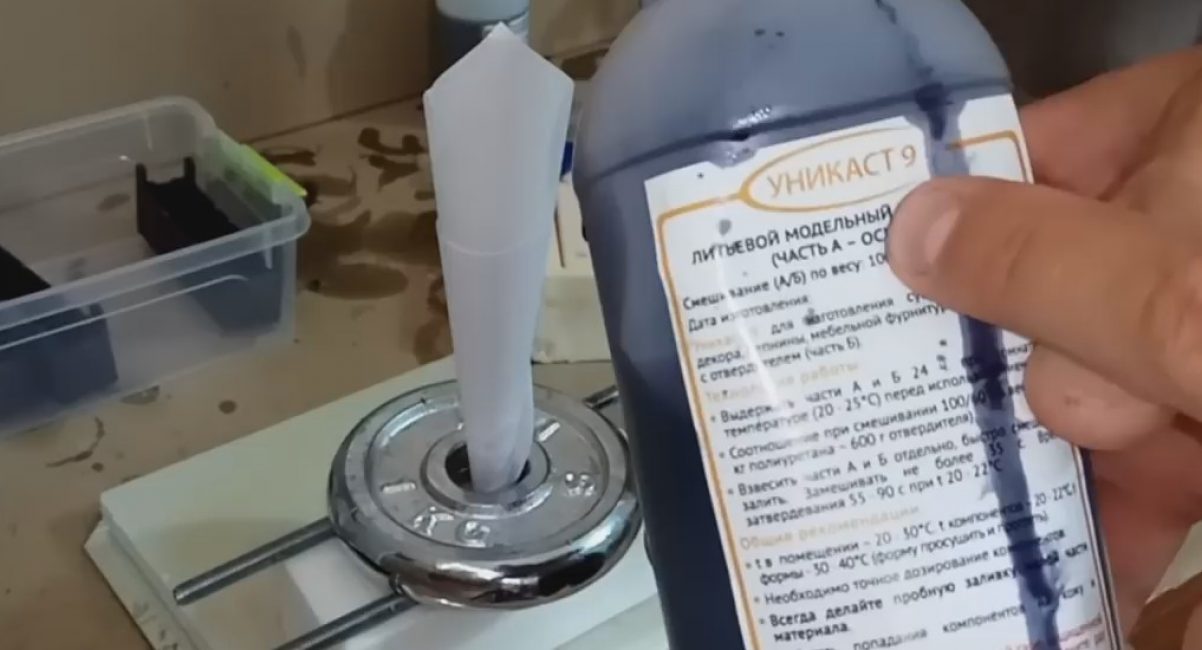

Utilizzeremo il poliuretano bicomponente "Unikast 9" come materiale di colata, costituito dal poliuretano stesso e dall'indurente.

Il prezzo per 1 confezione di questo materiale di consumo nei negozi è di circa 900 rubli, dove circa,5 kg di base e 0,3 di indurente.

Passaggio numero 1: preparazione del poliuretano

Poiché il prodotto richiede un colore scuro, è necessario prima aggiungere il colore alla base. È venduto separatamente. Sono necessarie circa 100 gocce per una confezione di Unikast 9 - per un colore blu scuro.

Affinché le sfumature dei prodotti non differiscano, il colore deve essere aggiunto all'intero volume della base in poliuretano.

Passaggio 2: preparazione dello stampo a iniezione

Lo stampo in silicone deve essere preparato prima di iniziare il lavoro: lavoralo con un separatore. Per questo ruolo sono perfette sia le miscele di vaselina che i separatori a base di cherosene.

Passaggio numero 3: fissaggio dello stampo a iniezione sul supporto

Poiché lo stampo in silicone utilizza un materiale simile alla base, si adattano perfettamente l'uno all'altro. Tuttavia, per eliminare completamente le macchie della soluzione, è necessario premere lo stampo contro il supporto in silicone con un carico aggiuntivo.

Passaggio 4: imbuto di colata

Facciamo un imbuto usa e getta di carta e lo inseriamo nella materozza dello stampo.

Passaggio numero 5: preparazione della composizione poliuretanica

A tale scopo, è meglio utilizzare bilance elettroniche accurate.

Posizioniamo un contenitore di plastica sulla bilancia e ripristiniamo quest'ultima.

Versare la quantità richiesta di base in poliuretano: per ogni modulo, il volume viene calcolato separatamente.

Aggiungiamo un indurente al tasso di 0,6 a 1. Vale a dire. 20 grammi di base richiedono 12 grammi di indurente.

Passaggio numero 6: miscelare i reagenti

Mescolare per non più di 30 secondi una reazione chimica inizia rapidamente, come dimostra il riscaldamento della miscela.

Passaggio numero 7: casting

Versare il contenuto del contenitore nella matrice di silicone.

Passaggio 8: rimuovere il prodotto dallo stampo

Dopo 20 minuti, puoi estrarre il prodotto di plastica.

Per fare ciò, rimuovere l'imbuto con la plastica in eccesso congelata e selezionare le "gambe" di plastica dagli sprue.

Togliamo il prodotto finito dallo stampo.

Leggi anche: Come realizzare vasi di fiori con le tue mani: esterno, interno, sospeso | Grafici passo dopo passo (oltre 120 idee e video originali per foto)

Leggi anche: Come realizzare vasi di fiori con le tue mani: esterno, interno, sospeso | Grafici passo dopo passo (oltre 120 idee e video originali per foto)

Risultato e sintesi

Il prodotto si è rivelato di ottima qualità, l'intero processo è durato circa 30 minuti. Resta solo da modificare leggermente il pezzo: tagliare le gambe delle materozze, pulire leggermente il prodotto con carta vetrata.

Se confrontiamo questa tecnica per la produzione di prodotti in plastica con la stampa 3D, allora possiamo affermare con sicurezza che lo stampaggio vince in termini di velocità di produzione: 1 pezzo in 30 minuti contro 4 ore. Per quanto riguarda il costo delle materie prime, la stampa 3D è 3-3,5 volte più costosa.

Video in primo piano: FLOAT CASTING - Stampaggio della plastica in silicone

FLOAT CASTING - Modellazione della plastica in silicone

Fare parti in plastica in casa???